Le Plastiform P80 Ra, comme son nom l’indique, est un produit d’empreinte capable de copier la rugosité Ra d’une surface et de la retranscrire à l’identique. Cette capacité lui permet d’être utilisé dans les cas où la surface à contrôler n’est pas accessible pour l’instrument de mesure.

Sommaire

La Rugosité avec Plastiform

Définition

La rugosité correspond aux irrégularités présentes sur une surface, dues à des différences de niveau.

La Rugosité Moyenne Arithmétique, notée Ra, est la moyenne arithmétique des valeurs absolues des écarts du profil à l’intérieur de la section de référence. En d’autres termes, c’est l’écart moyen entre les pics et les creux du profil, sur une distance de mesure donnée.

C’est cette valeur Ra qu’il est possible d’obtenir sur le P80 Ra au moyen d’un rugosimètre avec contact. Les autres caractéristiques (Rt, Rz…) ne peuvent être obtenues qu’avec des systèmes de mesure de surface sans contact.

Résolution de l’empreinte

La résolution est la plus petite valeur absolue pouvant être distinguée ou identifiée par un système de mesure sur l’empreinte.

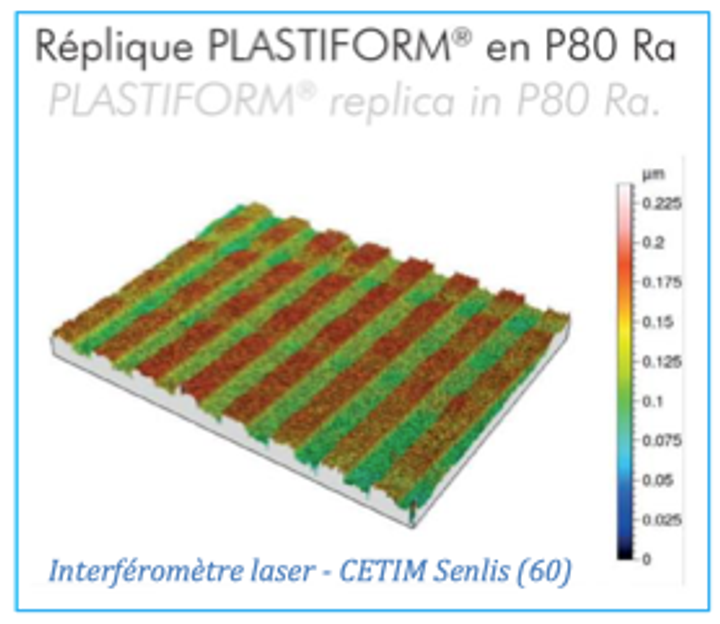

Des tests sur des systèmes optiques de résolution subnanométrique (interféromètre laser et scan) ont montré une résolution de l’empreinte de l’ordre de 1 nanomètre. Cela démontre que les Plastiform, et dans ce cas le P80 Ra, sont capables de recopier des détails de l’ordre du nanomètre sur les surfaces d’application.

Il est en général recommandé d’utiliser un système de mesure optique pour mesurer les empreintes Plastiform, cependant, la mesure avec contact reste très précise en suivant la bonne procédure.

Systèmes de mesure et résultats

Il existe deux types principaux de rugosimètres avec contact : les rugosimètres avec patin et les rugosimètres sans patin.

Bien que les deux puissent être utilisés pour des mesures sur les empreintes en P80 Ra, les meilleurs résultats sont généralement obtenus avec les rugosimètres sans patins. Ces instruments permettent d’obtenir des tolérances de l’ordre de +/- 0,1µm.

Pour une précision optimale, les systèmes de mesure optique (sans contact) sont les plus adaptés. Ils permettent de mesurer des rugosités Ra inférieures à 0,020µm avec une très grande précision.

Méthodologie pour une mesure avec contact

Cette procédure a été développée à l’aide de multiples applications clients. C’est la meilleure méthode pour obtenir des résultats optimaux avec un appareil de mesure avec contact.

1. Bien nettoyer la surface

Avant de prendre l’empreinte, il est primordial de bien nettoyer la pièce à l’aide du dégraissant DN1 afin de ne pas fausser le contrôle de rugosité. La surface doit être parfaitement propre, sans aucun résidu de graisse ou d’huile. La présence de poussières affectera aussi la qualité de l’empreinte.

2. Suivre les instructions de prise d’empreinte

Mesurer la rugosité d’une pièce demande une application rigoureuse du plastiform sur la surface de contrôle. Se référer au mode d’emploi pour une application de qualité.

Le P80 est un produit pâteux qui ne coulera pas, vous pouvez donc l’appliquer sur tout type de surface.

Attention toutefois à ne pas créer de bulles d’air !

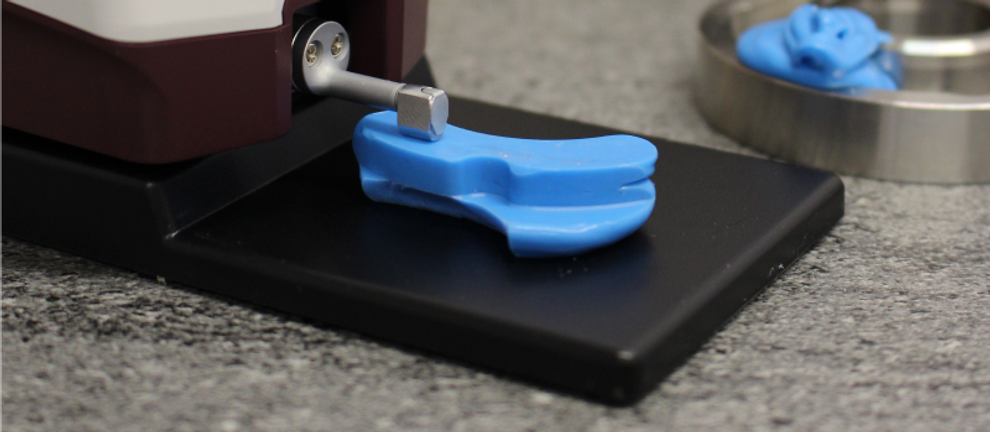

Nous recommandons de presser l’empreinte contre la surface à contrôler avec un objet plat, afin de créer une surface plane sur le dessus, mais aussi d’assurer une bonne infiltration du produit dans les micro-détails de la surface.

De cette manière, vous obtiendrez une empreinte polymérisée facile à positionner sous le palpeur.

3. Attendre 30 minutes après la polymérisation du produit

Une fois que le Plastiform aura polymérisé, laissez-lui environ 30 minutes avant de commencer la mesure de rugosité, cela permettra au produit d’atteindre sa dureté finale de 80 Shore A.

Cette dureté est indispensable pour une mesure précise.

4. Le système de mesure doit être calibré

Avant de prendre la mesure sur l’empreinte en P80 Ra, il est impératif de bien calibrer votre système de mesure.

Nous conseillons même de tester le rugosimètre sur l’empreinte de l’étalon de rugosité, afin de vérifier la conformité. Pour cela, prendre l’empreinte de l’étalon de rugosité, et comparer les résultats obtenus sur l’empreinte et sur l’étalon.

5. Bien positionner l’empreinte

Placer l’empreinte de sorte à ce que les sillons soient perpendiculaires au sens de la mesure, et veiller à ce qu’elle soit stable et la plus plane possible.

Nous recommandons de créer « un plat » au dos de l’empreinte lors de sa réalisation (voir le point 2 ci-dessus). L’empreinte doit aussi être bien maintenue, afin qu’elle ne bouge pas sous l’effet du frottement du palpeur.

Ne pas maintenir l’empreinte avec les doigts, cela provoque des micromouvements néfastes.

6. Prendre la mesure

Conformément à la norme, le profil doit être mesuré sur 5 sections différentes, afin d’avoir une moyenne.

De plus, le stylet pouvant endommager légèrement la surface de l’empreinte, il ne faut pas faire la prise de mesure deux fois au même endroit.

Facteurs influant les résultats de mesure

Lorsque vous mesurez la rugosité d’une surface, plusieurs facteurs peuvent avoir un impact sur le résultat de mesure.

D’autres facteurs viennent encore s’ajouter lorsqu’il s’agit d’une mesure sur empreinte. En voici une liste non exhaustive.

1. Environnement

Les variations de température peuvent influer sur le résultat d’une mesure de rugosité. L’humidité de l’air peut également affecter le résultat d’ue mesure.

2. Facteur humain et stratégie de mesure

L’expérience des techniciens de mesure a également des répercussions sur le résultat de mesure. Le choix de la méthode de mesure, ou de la sonde appropriée, sont des éléments importants pour l’obtention de résultats optimaux.

3. Appareil de mesure

Le choix de l’appareil de mesure le mieux adapté détermine si le contrôle sera aisé ou complexe.

Certains instruments sont parfaitement compatibles avec les empreintes Plastiform, d’autres auront plus de difficultés. C’est pourquoi un test préalable est toujours recommandé afin de vérifier la compatibilité d’un équipement.

4. Objet de mesure

La surface originale, ainsi que la surface de l’empreinte doivent être parfaitement propres, et l’empreinte Plastiform doit avoir atteint sa dureté finale maximale (environ 30 à 40 minutes après application).

Il faut aussi veiller à préserver du mieux possible la surface de contrôle de l’empreinte. Celle-ci n’étant pas en métal, il ne faut pas la rayer, ni la frotter ou la tordre trop fortement. Elle doit être manipulée et positionnée avec soin.

5. Valeur limite du Ra

Lorsque la rugosité Ra de la surface est inférieure à 0,4µm, le contrôle avec contact devient inadapté.

Du fait de la trop faible rugosité, une déviance apparaît, menant à des erreurs d’interprétation du rugosimètre.

Il faut donc basculer sur un instrument de mesure optique (sans contact) lorsque la rugosité recherchée est inférieure ou égale à 0,4µm.