Lors de l’usinage, peu importe la précision de la machine utilisée, il faut s’attendre à ce que les surfaces disposent d’irrégularités. Ces irrégularités sont des aspérités micro-géométriques dû à l’imperfection des machines-outils (eh oui ! La perfection n’existe pas !).

La mesure de ces imperfections est primordiale. Depuis plus de 80ans la mesure de l’état de surface permet d’améliorer la performance des produits. En qualifiant une moyenne à ces défauts qu’il est possible de qualifier l’état d’une surface afin de la rendre conforme, ou non.

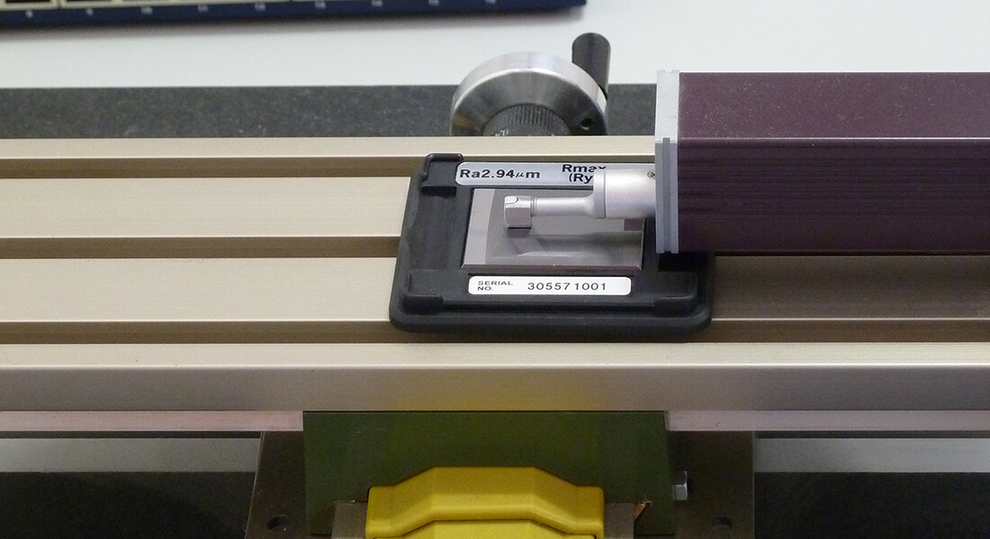

Le rugosimètre fait partie des instruments de mesure capables de qualifier l’état de surface d’une pièce.

Aujourd’hui, l’état de surface dispose de paramètres multiples (conformément aux normes internationales) : Les paramètres P, qui sont calculés sur le profil primaire, les paramètres R qui sont mesurés avec le profil de rugosité, et les paramètres W qui correspondent à la mesure du profil d’ondulation.

Dans cet article, nous allons faire un petit tour sur les différents rugosimètres, capable de mesurer certains de ces paramètres, et vous donner des pistes vers des techniques et instruments pour aller plus loin.

Sommaire

Les paramètres de l’état de surface

Afin de décrire l’état d’une surface, il faut mesurer généralement plusieurs profils dont deux nous intéressent dans cet article : le profil de rugosité et le profil d’ondulation. Chacun d’entre eux permet d’apporter des informations sur les défauts d’une surface.

La rugosité

Elle concerne les défauts micro-géométriques et elle est mesurée avec un rugosimètre ou un profilomètre. Les paramètres qui sont relatifs à la rugosité disposent du préfixr R : Ra, Rz, Rw, etc.

La rugosité permet de mesurer des défauts de type Stries ou Sillons creusés par les outils d’usinage.

L’ondulation

Elle est complémentaire à la rugosité et regroupe toutes les composantes de l’état de surface disposant d’une grande longueur d’onde. L’ondulation dispose des paramètres commençant par la lettre W.

Les rugosimètres sur le marché

Le rugosimètre est un instrument de mesure avec contact. Son palpeur parcourt la surface à mesure afin d’en extraire différentes mesures concernant les paramètres de rugosité et d’ondulation dans certains cas.

Les rugosimètres sont des instruments maniables à faible investissement, ce qui en fait l’un des appareils les plus accessible pour inspecter les surfaces de vos produits. Il existe toutefois différents types de rugosimètres.

Le rugosimètre avec patin

C’est l’entrée de gamme. Le palpeur de cet appareil est guidé par un patin, de cette manière, il ne permet de mesurer qu’une surface plane.

Avec un patin, le palpeur ne peut mesurer que les paramètres de rugosité. Le patin permet de guider le palpeur, mais sa présence peut affecter l’exactitude de la mesure sur certains type de surface. Toutefois, le patin rend l’appareil robuste et facile à transporter.

Un rugosimètre à patin est ainsi un instrument adapté à une utilisation en atelier, où vous devez positionner rapidement et facilement l’appareil.

Le rugosimètre sans patin

À l’inverse, les rugosimètres avec palpeur sans patin utilisent un guide interne de l’appareil pour contrôler le palpeur. Ce guide interne est capable d’effectuer de gérer des surfaces plus complexes.

Les rugosimètres sans patin sont souvent un choix préférable puisque le guide interne permet au palpeur d’obtenir de bien meilleurs résultats.

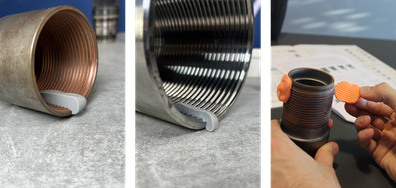

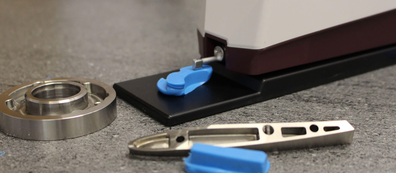

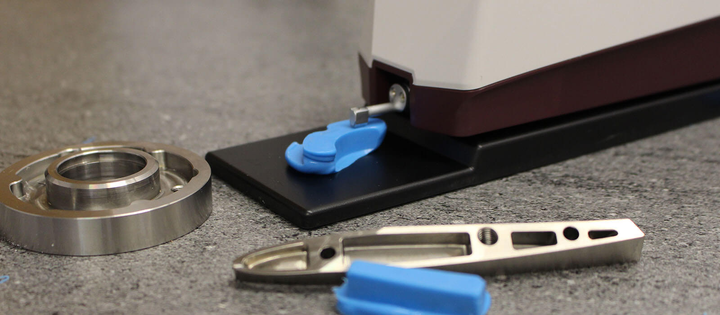

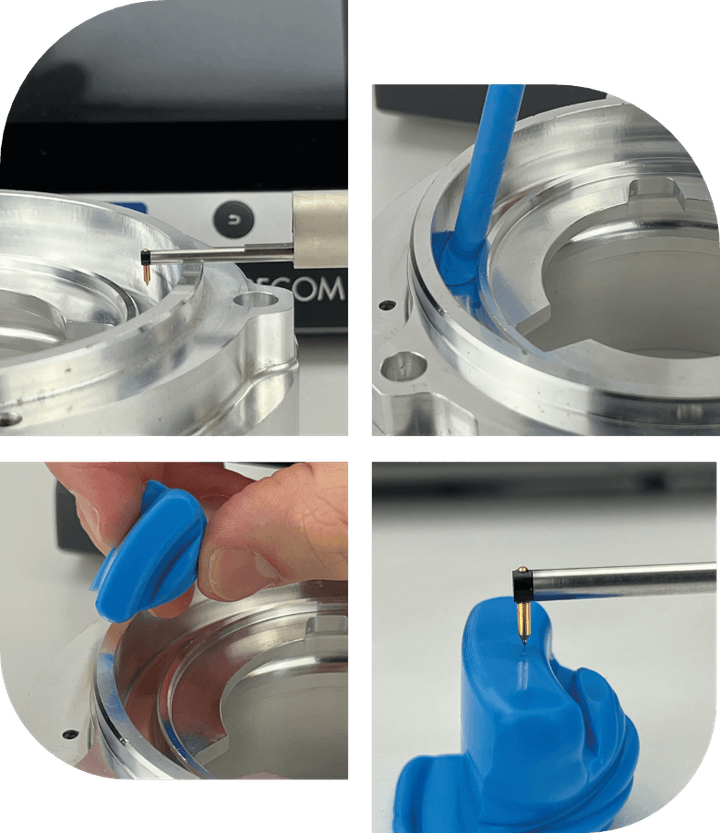

C’est également un excellent choix pour effectuer des mesures sur des empreintes Plastiform

Les alternatives aux rugosimètres

Les rugosimètres sont des appareils de mesure avec contact. Si vous souhaitez mesurer la rugosité avec un instrument de mesure sans contact ou si tout simplement, s’il vous est impossible de positionner le rugosimètre, il existe des alternatives sur le marché.

Les profilomètres

Les profilomètres sont à l’origine des instruments de mesure avec contact qui lisait la surface à mesurer à l’aide d’une fine pointe en diamant. Ne vous méprenez pas, les profilomètres avec contact existent toujours et sont d’ailleurs très pratique et bon marché, cependant, ils disposent d’inconvénients :

- Ils sont lents, la vitesse de balayage de la pointe sur la surface est d’environs 1mm/seconde.

- Ils peuvent rayer la surface, on ne peut donc l’utiliser que sur des surfaces dures (métalliques).

- Il est impossible de mesurer des surfaces trop fragiles ou trop abrasives au risque d’abîmer la pointe ou la surface.

Les profilomètres portables sont ce que nous appelons des rugosimètres, le fonctionnement est donc relativement similaire.

Il existe toutefois des profilomètres optiques, et c’est ce qui nous intéresse puisque ce sont des alternatives à la mesure de rugosité avec contact. On distingue deux types de profilomètres optiques, le profilomètre optique matriciel ou à balayage.

Le premier, le profilomètre optique matriciel, fonctionne en lisant des images prises à l’aide d’une caméra CCD. L’avantage de ce modèle est sans conteste sa rapidité. C’est le plus rapide du marché, en plus de proposer des mesures très précises.

Dans le cas du profilomètre optique à balayage, c’est un peu plus compliqué, puisque l’utilisation d’un dispositif mécanique de balayage provoque un léger bruit qui se superpose au relief de la surface. Bien entendu, ce type de profilomètre reste excellent, vous pourrez également trouver un bruit avec un rugosimètre par exemple dû au frottement mécanique entre la pointe et la surface.

Le contrôle indirect

Dans certains cas, vos rugosimètres ne pourront pas atteindre la surface à mesurer, tout comme vous ne pourrez pas déplacer la surface jusqu’à un profilomètre. Face à cette impasse, il existe très peu d’instruments de mesure capable de vous aider.

La solution avec le meilleur rapport qualité prix est la prise d’empreinte : Grâce à une résine, recopiez la surface et transportez là jusqu’au rugosimètre afin qu’il prenne les mesures.

Plastiform propose des solutions dédiées à l’industrie avec des contrôles précis au millième de micron pour une moyenne de 4$ par contrôle ! (Impressionnant n’est-ce pas ?)

Nos produits sont compatibles à la fois avec les rugosimètres et les profilomètres optiques. (Et plus globalement tous les instruments de mesure utilisés en contrôle qualité, que ce soit pour contrôler l’état de surface ou des dimensions.)

Le P80 Ra est un produit spécifiquement développé pour être utilisé avec les rugosimètres. Si vous faites face à une impasse avec ce type d’appareil, je vous recommande vivement de vous intéresser à ce produit, il résoudra votre problème ! Il est d’autant plus précis lorsqu’il est utilisé avec un rugosimètre sans patin !

Le F30 Visual est lui plutôt adapté aux appareils de mesure sans contact, il est beaucoup trop flexible pour être utilisé sur un rugosimètre. Même si ce n’est pas le sujet de cet article, c’est toujours intéressant de connaitre le panel des solutions qui s’offre à nous : le F30 Visual, c’est pour du sans contact !

Comment ça s’utilise un rugosimètre ?

Pour répondre rapidement : Tout dépend du fabricant ! Chaque machine dispose de ses spécificités, mais le principe est tout de même assez similaire :

- On commence toujours par étalonner le rugosimètre avec son étalon (il est normalement livré avec la machine). Vos mesures seront fausses si votre machine n’est pas étalonnée !

- Une fois votre machine prête à mesurer, posez-la sur la surface à examiner et lancez la mesure. Normalement vous devriez voir le palpeur se déplacer. Laissez-le travailler jusqu’à son arrêt complet.

- Jetez un œil sur l’écran de l’appareil, il vous indiquera les données.

Certaines machines vous permettent d’exporter les données afin de les stocker numériquement, consultez le mode d’emploi de votre appareil pour en savoir davantage à ce sujet !

Et avec Plastiform, comment on mesure ?

L’utilisation du rugosimètre avec Plastiform est rigoureusement la même que sur la surface d’origine, la seule étape en plus, c’est la prise d’empreinte !

Nous disposons déjà de beaucoup de ressource qui vous permettrons d’en savoir plus sur comment appliquer un produit plastiform ou sur l’extraction d’une l’empreinte. Je vous invite à les consulter si vous n’êtes pas alaise avec nos technologies !

Dans le cadre du contrôle de dimension, il y a une petite spécificité qui entre en jeu lors de la prise de l’empreinte.

Puisque nous allons effectuer le contrôle avec un rugosimètre, nous allons avoir besoin de positionner l’empreinte. Pour se faire, nous allons aplatir la face de l’empreinte à l’opposé de la surface à contrôler.

Il suffit d’écraser la pâte avec une surface plane lorsque vous posez le pistolet applicateur (avant la polymérisation, sinon, ce sera mission impossible !). Vous disposez d’environs 6 minutes avec le P80 Ra pour réaliser cette opération !

Quand le produit aura polymérisé, vous pourrez le placer facilement sur la face aplatie, puis réaliser la mesure avec votre rugosimètre (avec ou sans patin !)

Conclusion

Le rugosimètre est un appareil de contrôle de l’état de surface qui permet de vérifier la conformité d’une pièce. Avec un rugosimètre avec patin, vous pourrez retrouver le profile de rugosité de la surface. Avec un rugosimètre sans patin vous pourrez également retrouver le profil d’ondulation de la surface.

Le rugosimètre, est ainsi un instrument de mesure efficace et fiable, en plus d’être abordable et facile à utiliser. En plus de ça, il fonctionne très bien avec Plastiform !

Si vous souhaitez réaliser des contrôles systématiques de vos pièces, le rugosimètre portable avec le P80ra (en cas de zone difficile d’accès) sont un combo gagnant !